Simulationsmodellierung validiert Design des Materialfördersystems

Computersimulationen sind abstrakte Modelle, in denen ein tatsächlich vorhandenes System mathematisch simuliert wird. Die Experten von Dematic nutzen Computersimulationen, um das technische Design eines Projekts kennenzulernen und besser zu verstehen. Dadurch können wir die Leistungsfähigkeit komplexer Systeme einschätzen, bevor sie überhaupt gebaut werden.

Sie würden auch kein Auto kaufen, ohne vorher eine Probefahrt zu machen. Weshalb sollten wir also ein neues fertigungslogistisches System implementieren, ohne es vorher zu testen? Genau das wird durch Software zur Modellierung von Computersimulationen möglich: Die Konfiguration des Materialfördersystems kann bereits vor der Fertigstellung des Systemdesigns getestet werden.

Bei der Probefahrt mit einem Auto würde man die Strecke so auswählen, dass sich die Leistungsfähigkeit des Autos möglichst gut beurteilen lässt. In ähnlicher Weise können auch bei der Entwicklung eines Simulationsmodells die Strecken und Betriebsparameter so ausgewählt werden, wie es die bei der Designanalyse festgelegten Ziele vorgeben.

Simulationsmodelle sind ein wichtiger Bestandteil des technischen Systemdesigns. Anhand der Layout- und Betriebsparameter wird ein detailliertes Simulationsmodell entwickelt. Zusammen mit der Logistiksoftware wird auch die SPS-Logik simuliert.

Die Geschwindigkeit des Materialflusses in diesen Modellen wird von den prognostizierten Produktionsraten abgeleitet. Eingegeben werden in der Regel Benutzerdaten zum Materialfluss im Normal- und Spitzenbetrieb.

Simulationsmodelle ermitteln die Verarbeitungsdauer bei niedrigem, normalem und hohem Durchsatz. Sie ermöglichen die Feinjustierung des technischen Systemdesigns, des Personalbestands, der SPS-Logik und der Softwarefunktionen.

Wenn Simulationstechniker auf Probleme mit der Leistung stoßen, können die Designingenieure alternative Layout- und Steuerungskonfigurationen entwickeln.

Die vorgeschlagenen Änderungen am System werden mit dem Simulationsmodell getestet. Ein Simulationsmodell hilft Ihnen, die Materialförderungsausrüstung, -steuerung und -software auf alle zu erwartenden Betriebsszenarien einzustellen.

Die Auswirkungen der Zu- und Abnahme des Durchsatzes wurden richtig bewertet. Die Probleme wurden bereits vor der tatsächlichen Implementierung des Systems gelöst. Simulationsmodelle können die Leistung des Bedienpersonals an den Arbeitsstationen evaluieren. Empfohlene Änderungen am Systemdesign wurden getestet und evaluiert.

Fallstudie Simulation

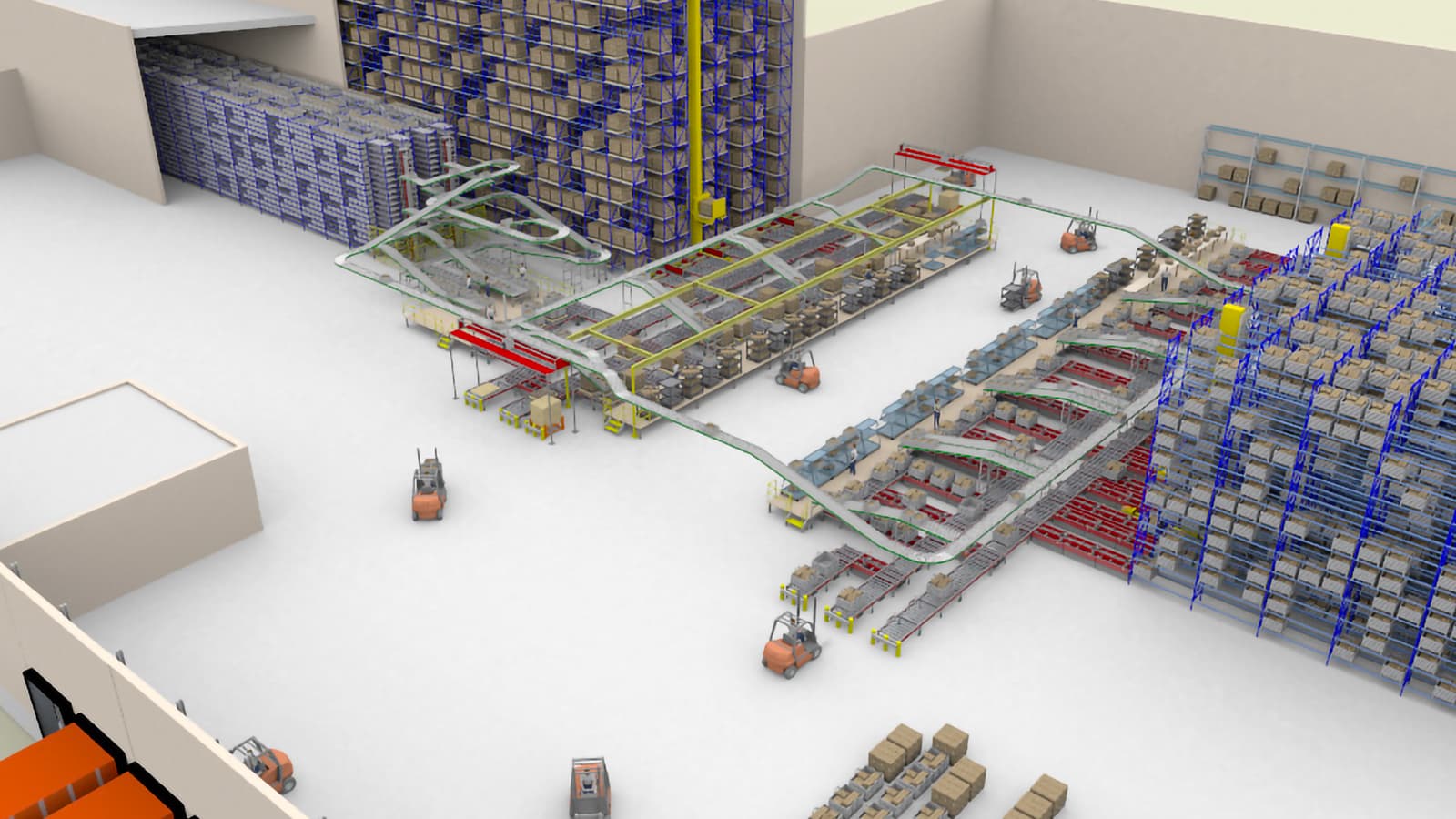

Ein Hersteller von Gebrauchsgütern wollte die Leistungsfähigkeit des für das Materialfördersystem vorgeschlagenen Designs evaluieren. Angesichts der Größe und des Arbeitsumfangs dieses Projekts kamen von Anfang an Simulationen zum Einsatz. Das Modell diente als Kristallisationspunkt, um die Leistungsfähigkeit des Materialfördersystems beurteilen zu können und alternative Konfigurationsoptionen zu evaluieren.

Zum Layout gehörten Kitting-Arbeitsstationen, ein Puffer für unfertige Produkte mit automatisiertem Lager- und Abrufsystem (Automated Storage/Retrieval System, ASRS), ein fahrerloses Transportsystem (FTS) innerhalb des Werks und eine Förderanlage.

Die Behälter werden nacheinander zwischen den Arbeitsstationen und dem Lagerpuffer hin- und herbefördert. Mit dem Modell validiert wurden:

- Pufferkapazität für unfertige Produkte

- Anzahl der FTF

- Algorithmen für die Arbeitszuweisungssoftware.

Zusammen mit dem Schichtwechselschema wurde auch der Personalbedarf für die einzelnen Funktionsbereiche festgelegt. Die Sensitivitätsanalyse der Subsysteme Förderanlage und Lagerpuffer hat potenzielle betriebliche Engpässe an den Tag gelegt.

Durch die Systemmodellierung können Designänderungen am Systemlayout und an den Betriebsabläufen ermittelt werden. Durch Experimente mit dem Simulationsmodell wurden mehrere Tests für Änderungen am Systemlayout, an den Materialflusswegen und an den Algorithmen für die Planung von Workflows generiert.

Das entwickelte Modell beinhaltet Parameter der Betriebsabläufe für Kitting-Personal, Gabelstaplerfahrer und anderes relevantes Personal in den Produktionsbereichen. Das Modell wurde mit Produktionsprofilen aus der Praxis gespeist. Die Funktionen für den Warentransport und die Nachverfolgung des Lagerbestands wurden in das Simulationsmodell mit einbezogen.

Ein Simulationsmodell hilft Ihnen, die Materialförderungsausrüstung, -steuerung und -software auf alle zu erwartenden Betriebsszenarien einzustellen.

Vorteile der Simulationsmodellierung

Durch die Simulationsmodellierung konnte die Komplexität der Interaktionen erfasst werden. Da Produktionsdaten aus der Fertigung, die Größe des Puffers für unfertige Produkte, die Lastsequenzierung, der werksinterne Transport und die Kitting-Arbeiten berücksichtigt wurden, konnte das Verhalten des Systems sehr präzise vorhergesagt werden.

Das Simulationsmodell berücksichtigte präzise Daten zur Arbeits- und Produktionskapazität. Daher konnte das Simulationsmodell einschätzen, wie viel Personal für den Betrieb des Systems nötig ist. In diesen Modellen war die Personalausstattung eine Variable und die Leistungsfähigkeit konnte als Funktion des Personalbestands getestet werden.

Die Auswirkungen der Zu- und Abnahme des Durchsatzes wurden richtig bewertet. Die Probleme wurden bereits vor der tatsächlichen Implementierung des Systems gelöst. Empfohlene Änderungen am Systemdesign wurden getestet und evaluiert.