El modelo de simulación valida el diseño de sistemas de manipulación de materiales

La simulación por ordenador es un modelo abstracto que utiliza las matemáticas para simular un sistema real. Los expertos de Dematic utilizan la simulación por ordenador para explorar el diseño de ingeniería de un proyecto y obtener información nueva sobre él. Eso nos ayuda a calcular el desempeño de sistemas complejos antes de que se desarrollen.

No se nos ocurriría comprar un coche sin antes llevarlo a dar un paseo de prueba, entonces ¿por qué implementar un sistema de logística de fabricación nuevo sin antes probarlo? Con el software de modelo de simulación por ordenador, se puede hacer justo eso: probar el funcionamiento de la configuración del sistema de manipulación de materiales antes de finalizar el diseño del sistema.

Al probar un coche, es ideal elegir un camino que evalúe de la mejor manera el desempeño del coche. De la misma manera, los modelos de simulación se pueden construir de modo que incluyan los caminos y los atributos operacionales que apoyan los objetivos del análisis del diseño.

El modelo de simulación es una parte fundamental de la etapa de ingeniería del diseño del sistema. Un modelo de simulación detallado se desarrolla en función de la disposición y los parámetros operativos. Junto con el software logístico, se simula la lógica del controlador lógico programable (PLC).

Las tasas de flujo de material que se utilizan en estos modelos provienen de los índices pronosticados de producción. La información más habitual incluye datos de los usuarios que reflejan detalles del flujo de material de jornadas de operación normal a pico.

El modelo de simulación determina el tiempo de operación necesario para procesar la producción baja, normal y pico de manera efectiva. Estos modelos perfeccionan el diseño del sistema de ingeniería, los niveles de personal, la lógica del control PLC y la funcionalidad del software.

Si los ingenieros de simulación descubren problemas de desempeño, los ingenieros del diseño pueden desarrollar una disposición y configuraciones de control alternativos.

Las revisiones del sistema propuestas se prueban con el modelo de simulación. El uso de un modelo de simulación ayuda a garantizar que el equipo de manipulación de materiales, los controles y el software sean capaces de gestionar todos los escenarios operativos esperados.

El impacto de los altibajos de producción se evaluó satisfactoriamente. Los problemas se resolvieron antes de que el sistema se implemente efectivamente. Los modelos de simulación pueden evaluar el desempeño de los operadores en las estaciones de trabajo. Se probaron y evaluaron los cambios recomendados en el diseño del sistema.

Caso práctico de simulación

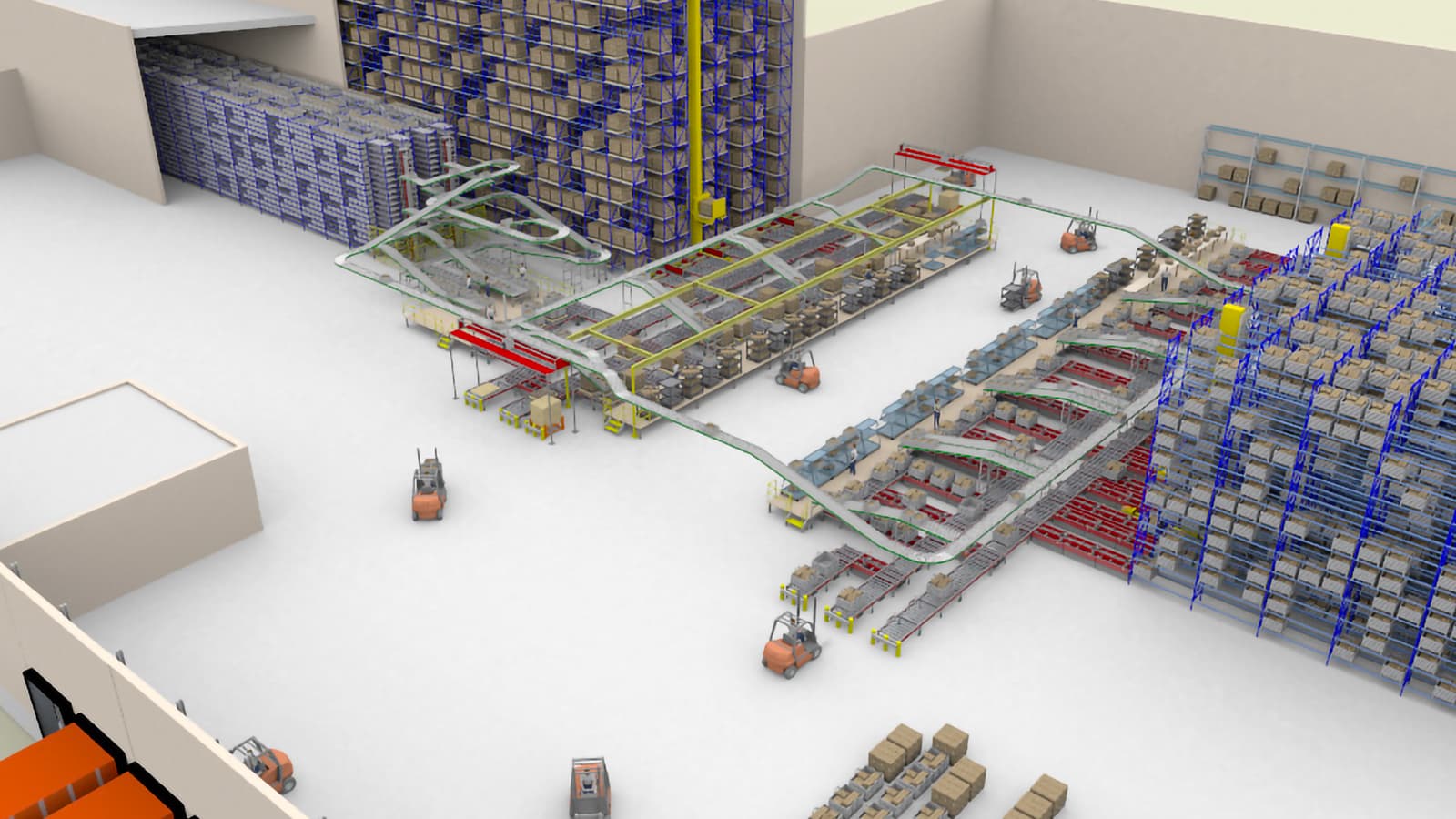

Un fabricante de bienes duraderos quería evaluar el desempeño de su diseño propuesto de un sistema de manipulación de materiales. Dado el tamaño y alcance del proyecto, se utilizó la simulación desde el comienzo. El modelo funcionó como un punto focal para comprender el desempeño del sistema de manipulación de material y evaluar opciones de configuración alternativas.

La disposición incluyó estaciones de trabajo de preparación de lotes, un almacenamiento temporal del trabajo en proceso donde se utilizó un sistema automatizado de almacenamiento/recuperación (ASRS), entregas dentro de la planta para las que se utilizó un sistema de vehículos de guiado automático (AGV) y una cinta transportadora.

Los contenedores se movían en secuencia entre las estaciones de trabajo y el almacenamiento temporal. El modelo se utilizó para validar:

- La capacidad del almacenamiento temporal del trabajo en proceso

- El tamaño de la flota de AGV

- Los algoritmos del software de asignación de tareas

Junto con el patrón de escalonamiento de turnos, se determinó la mano de obra necesaria en cada área funcional. El análisis de sensibilidad en los subsistemas de la cinta transportadora y el almacenamiento temporal reveló posibles embotellamientos operativos.

El modelo de simulación ayudó a identificar la disposición del sistema y los cambios operativos en el diseño. Los experimentos realizados utilizando el modelo de simulación generaron varias pruebas para los cambios de disposición del sistema, los recorridos modificados del flujo y revisiones de los algoritmos de programación del flujo de trabajo.

El modelo desarrollado incluyó detalles operativos precisos del personal de preparación de lotes, conductores de carretillas elevadoras y otros asociados relevantes de la planta de producción. Se utilizaron perfiles de producción reales para impulsar el modelo. El modelo de simulación incluyó las funcionalidades de movimiento de carga y seguimiento de almacenamiento del software.

El uso de un modelo de simulación ayuda a garantizar que el equipo de manipulación de materiales, los controles y el software sean capaces de gestionar todos los escenarios operativos esperados.

Beneficios del modelo de simulación

El modelo de simulación identificó las interacciones complejas. Dado que el alcance incluyó datos de producción y fabricación, tamaño del almacenamiento temporal del trabajo en proceso, secuenciación de carga, entregas dentro de la planta y operaciones de preparación de lotes, los resultados esperados del comportamiento del sistema fueron muy precisos.

El modelo de simulación incluyó información detallada de la mano de obra y la capacidad de producción. Como resultado, el modelo de simulación fue capaz de calcular la cantidad de mano de obra necesaria para operar el sistema. En estos modelos, el personal fue una variable por la cual se pudo probar el rendimiento como función del tamaño del personal.

El impacto de los altibajos de producción se evaluó satisfactoriamente. Los problemas se resolvieron antes de que el sistema se implemente efectivamente. Se probaron y evaluaron los cambios recomendados en el diseño del sistema.