L’entrepôt à température contrôlée

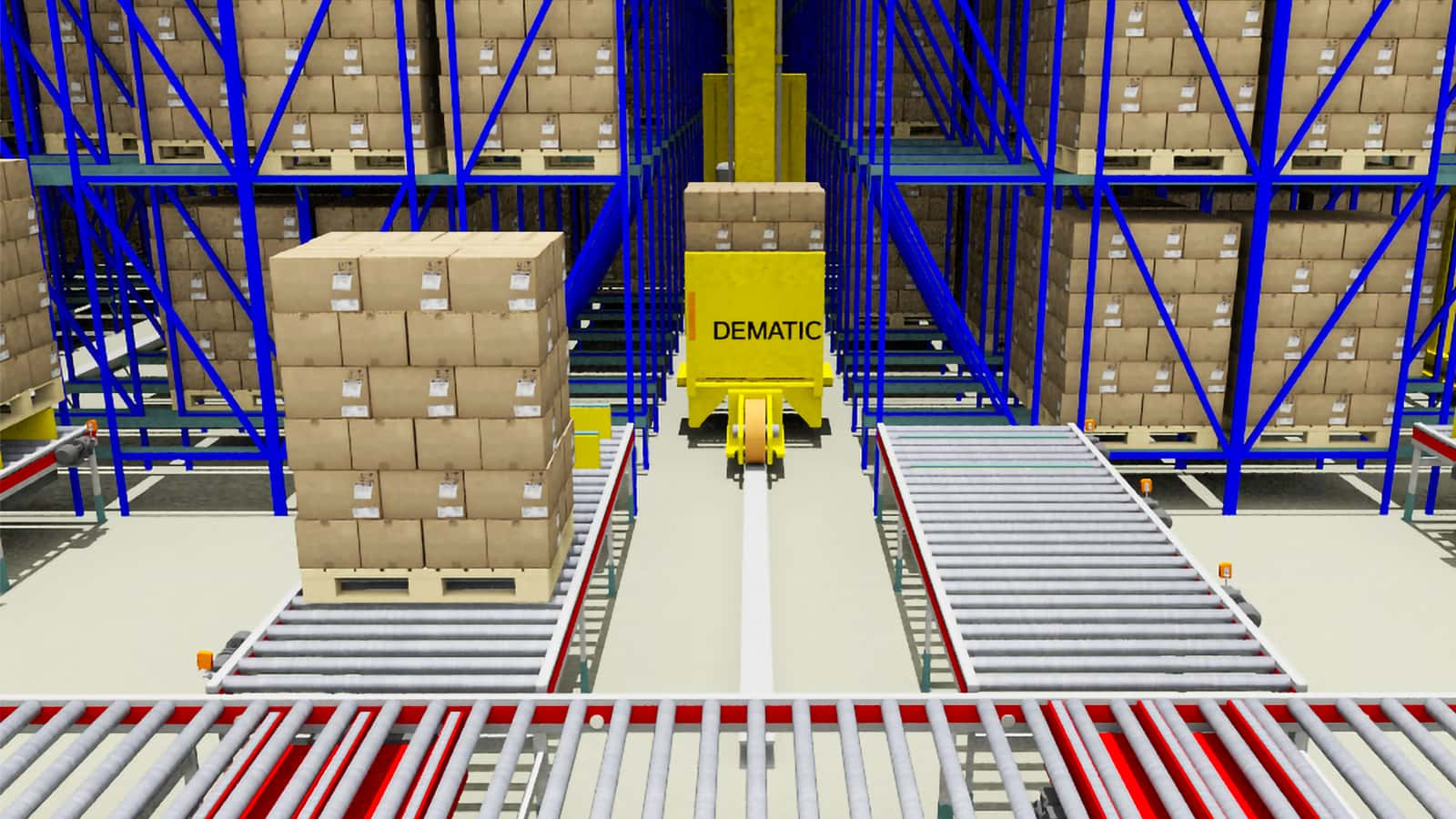

Automatique ou traditionnel ?

L’argument commercial en faveur de l’automatisation des entrepôts à température contrôlée, qu’il s’agisse de congélateurs ou de refroidisseurs, est plus que jamais d’actualité. De plus en plus d’entreprises de distribution de produits alimentaires et de boissons reconsidèrent la conception de leurs entrepôts traditionnels. Les principaux avantages d’une plus grande automatisation par rapport aux entrepôts traditionnels à température contrôlée sont les suivants :

Encombrement réduit du bâtiment – Parce qu’un entrepôt automatisé présente une configuration à grande hauteur, une plus faible empreinte de bâtiment est nécessaire. L’empreinte du bâtiment, plus petite, représente généralement 25 % de celle d’un entrepôt traditionnel.

Espace cubique réduit – Comme l’entrepôt automatisé utilise une configuration à haute densité, il faut moins d’espace cubique pour la même quantité de stockage. Il s’agit d’une réduction est d’environ 25 à 35 %.

Avantage fiscal – La construction d’un bâtiment automatisé comprend généralement un bâtiment supporté par un rack. Contrairement au rack d’un entrepôt traditionnel, le bâtiment supporté par un rack bénéficie d’un avantage fiscal. (Elle peut être amortie comme une machine, ce qui présente une structure fiscale plus favorable).

Économies d’énergie – Les coûts d’exploitation énergétiques sont réduits grâce à la configuration haute densité de l’entrepôt automatisé (plus de stockage dans moins d’espace réfrigéré). Les coûts énergétiques du refroidissement sont plus élevés que ceux du chauffage. La plupart des pertes proviennent du toit. AS/RS a une surface de toit plus petite. Les économies d’énergie sont de l’ordre de 35 à 50 % avec un entrepôt automatisé. (Remarque : les prix de l’énergie vont probablement continuer à augmenter).

Contrôle amélioré des entrées/sorties du congélateur – Les portes de l’entrepôt de congélation automatisé sont plus petites et s’ouvrent moins, offrant ainsi une efficacité opérationnelle supplémentaire grâce aux économies d’énergie.

Réduction au minimum de l’exposition à un environnement difficile – La présence de travailleurs n’est pas nécessaire dans l’entrepôt de congélation automatisé. Le traitement des commandes et le regroupement des charges se font au contraire sur le quai d’expédition/réception à température ambiante. L’élimination de la main-d'œuvre dans l’environnement pénible des congélateurs se traduit par une amélioration de l’ergonomie et de la productivité du travail, et par la fin des problèmes de recrutement liés à l’occupation de postes nécessitant un travail dans un congélateur. Le taux de rotation des employés pour les postes à environnement de congélation a tendance à être élevé.

Moins de dégivrage – L’entrepôt traditionnel dégivre une fois par jour, tandis que l’entrepôt automatisé dégivre une fois par semaine. Cela se traduit par des économies d’énergie.

Réduction des dommages – Comme l’entrepôt automatisé ne nécessite pas de chariots élévateurs à fourche actionnés manuellement, les dommages causés aux rayonnages, aux produits, aux portes des congélateurs et à l’installation peuvent être éliminés. (La réparation des dommages causés par les racks est coûteuse). En moyenne, un entrepôt de congélation traditionnel peut avoir besoin de remplacer une porte de congélation une fois par mois en raison des dommages causés par les chariots élévateurs.

Contrôle des temps d’arrêt – Dans un entrepôt traditionnel, si les employés ne sont pas disponibles, l’opération est interrompue. Si la technologie est en panne, les gestionnaires ont un contrôle direct pour la remettre en marche.

Sécurité accrue – Aucune présence n’est autorisée dans les allées de l’entrepôt automatisé, ce qui élimine les problèmes de sécurité. Dans les entrepôts traditionnels, les chariots élévateurs à fourche à commande manuelle posent des risques pour la sécurité.

Amélioration de la précision des stocks – Le contrôle informatique précis de l’emplacement des stocks dans l’entrepôt automatisé élimine les erreurs d’emplacement qui se produisent avec la méthode manuelle d’entrée des stocks par chariot élévateur. (Avec l’entrepôt traditionnel, les stocks peuvent parfois se « perdre » temporairement dans l’entrepôt). De plus, la précision de l’inventaire se traduit par un argument de vente pour les opérations d’entrepôt de congélation qui sollicitent des contrats 3PL. Les clients potentiels de 3PL sont impressionnés par les fournisseurs de services qui déploient une technologie capable de fournir une précision d’inventaire extrêmement élevée.

Oublier le comptage de l’inventaire physique – Avec l’entrepôt automatisé, la prise d’inventaire physique n’est pas nécessaire. Cela permet de réduire les coûts opérationnels.

Amélioration de la précision des commandes – L’avantage global de la localisation précise des stocks dans l’entrepôt et de la rotation des stocks suivant le modèle FIFO se résume à l’amélioration de la précision des commandes. De plus, le coût d’une commande inexacte pour un distributeur alimentaire est important. Lorsqu’un client a besoin d’un produit alimentaire, il en a besoin le jour de la livraison Si une commande inexacte est livrée à un client, une livraison d’urgence coûteuse est nécessaire pour satisfaire le client (il n’est pas possible d’inclure l’envoi corrigé à une date ultérieure, le client ayant besoin du produit le jour même). Le coût de la réparation d’une commande incorrecte varie de 100 à 500 dollars. Les entrepôts traditionnels peuvent enregistrer plusieurs erreurs de prélèvement par jour. Les systèmes automatisés peuvent enregistrer une erreur de prélèvement une fois par mois.

Taux de traitement des commandes élevé – En raison de la grande précision des stocks avec l’entrepôt automatisé, le taux d’exécution des commandes (capacité à remplir les commandes) approche les 100 %.

La vérification de la pesée renforce la précision – Les systèmes automatisés sont généralement équipés de balances de pesée automatisées en ligne. Ces balances vérifient le poids des charges, ce qui permet d’éviter tout éventuel problème de précision.

Rotation FIFO – Grâce au contrôle informatique des stocks dans l’entrepôt automatisé, la fraîcheur des produits est assurée par la rotation des stocks selon le modèle FIFO. Cela réduit considérablement les problèmes liés aux produits périmés. Dans un entrepôt traditionnel, les conducteurs de chariots élévateurs ne prennent pas toujours les stocks les plus anciens en premier lorsqu’ils effectuent des tâches de traitement des commandes.

Contrôle du produit « mis en quarantaine » – Sur un système automatisé, les stocks mis en quarantaine sont verrouillés électroniquement.

Amélioration de l’intégrité du produit – Grâce au système automatisé, les palettes sont espacées de manière optimale afin que l’air du congélateur puisse circuler de manière adéquate, assurant ainsi un stockage de qualité dans le congélateur.

Réputation de service améliorée – Les clients s’attendent à des commandes précises une fois que la tendance a été établie, les clients sont moins susceptibles de blâmer d’abord le distributeur pour une erreur puisque la précision des commandes est si élevée. La plupart du temps, les clients constatent que l’erreur leur incombe.

Renforcement de la discipline des opérations – Un système automatisé force la discipline du système de telle sorte que le risque de placer un produit au mauvais endroit est faible.