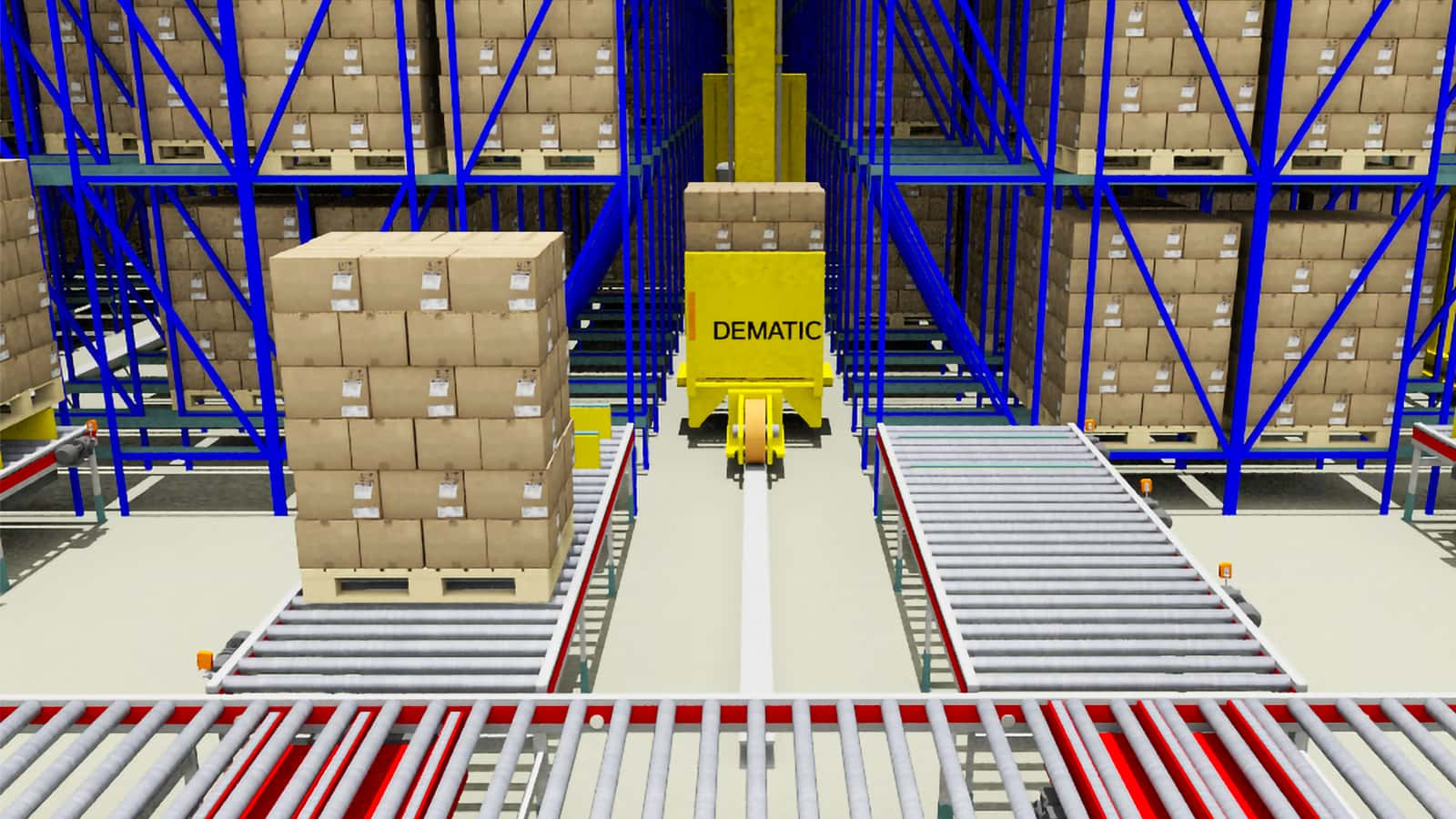

Il magazzino con temperatura controllata

Automatizzato versus tradizionale

Il valore aziendale dell'automazione di un magazzino con temperatura controllata, sia di refrigeramento che di congelamento, è più forte che mai. Sempre più operatori del settore food e beverage stanno riconsiderando i loro progetti di magazzini tradizionali. Rispetto ai tradizionali magazzini con temperatura controllata, ecco alcuni dei benefici principali di una maggiore automazione:

Minore ingombro edilizio – Perché un magazzino automatizzato comporta una configurazione con campate alte, è necessario un minore ingombro edilizio. L'ingombro dell'edificio è solitamente inferiore del 25% rispetto a un magazzino tradizionale.

Cubature ridotte – Poiché il magazzino automatizzato utilizza una configurazione ad alta densità, sono necessarie meno cubature per la stessa quantità di stoccaggio. Questa riduzione è del circa 25-35%.

Vantaggi fiscali – La costruzione di un edificio automatizzato solitamente include un edificio supportato da scaffalature. Diversamente dalle scaffalature dei magazzini tradizionali, quelle degli edifici automatizzati dispongono di vantaggi fiscali (possono essere considerati come macchinari, che hanno un'aliquota fiscale più favorevole).

Risparmio di energia – I costi operativi energetici sono ridotti grazie alla configurazione ad alta densità del magazzino automatizzato (maggiore stoccaggio in meno spazio refrigerato). I costi energetici per la refrigerazione sono più alti di quelli del riscaldamento. La maggior parte della dissipazione avviene dal tetto. L'AS/RS ha una superficie del tetto ridotta. Il risparmio di energia va dal 35 al 50% in meno con un magazzino automatizzato. (Nota: si prevede che i prezzi dell'energia continueranno ad aumentare.)

Maggiore controllo di ingressi/uscite dal freezer – Le porte del magazzino di congelamento automatizzato sono più piccole e si aprono di meno, garantendo quindi una maggiore efficienza operativa tramite il risparmio di energia.

Esposizione ridotta agli ambienti estremi – I lavoratori non devono lavorare nel magazzino di congelamento automatizzato. Al contrario, la produzione degli ordini e il consolidamento del carico avviene nella piattaforma di spedizione/ricezione a temperatura ambiente. L'eliminazione del lavoro in condizioni estreme di congelamento significa una migliore condizione lavorativa, maggiore produttività del lavoro e la fine dei problemi di assunzione dei lavoratori legata al riempimento di posizioni che richiedono il lavoro in un ambiente congelato. I tassi di avvicendamento dei dipendenti per le posizioni lavorative a contatto con gli ambienti congelati tendono ad essere alti.

Minore scongelamento – I magazzini tradizionali si scongelano una volta al giorno, quelli automatizzati una volta a settimana. Ciò si traduce in risparmio energetico.

Danni ridotti – Poiché il magazzino automatizzato non richiede carrelli elevatori operati manualmente, i danni agli scaffali, ai prodotti, alle porte del freezer e alla struttura in generale possono essere eliminati (i danni alle scaffalature sono costosi da riparare). In media, un magazzino di congelamento tradizionale richiede la sostituzione della porta del freezer una volta al mese per danni causati dai carrelli elevatori.

Controllo dei tempi di inattività – In un magazzino tradizionale, se i dipendenti non sono disponibili, le operazioni si arrestano. Se la tecnologia non è attiva, i responsabili hanno il controllo diretto per riattivarla.

Maggiore sicurezza – A nessuno è permesso accedere ai corridoi dei magazzini automatizzati, eliminando così i problemi di sicurezza. Nei magazzini tradizionali, i carrelli elevatori operati manualmente creano dei rischi per la sicurezza.

Maggiore precisione di inventario – Il controllo computerizzato preciso delle posizioni di inventario dei magazzini automatizzato elimina gli errori di posizione che avvengono con il metodo di deposito di inventario eseguito con i carrelli manuali (nei magazzini tradizionali, a volte l'inventario può diventare temporaneamente "perso" nel magazzino). Inoltre, la precisione dell'inventario si traduce in una caratteristica di vendita per le operazioni dei magazzini di congelamento che richiedono contratti 3PL. I potenziali clienti 3PL saranno attratti dai fornitori di servizi che impiegano una tecnologia che possa fornire una precisione di inventario estremamente alta.

Conteggio fisico dell'inventario non necessario – Grazie al magazzino automatizzato, il conteggio fisico dell'inventario non è più necessario. Ciò riduce i costi operativi.

Maggiore precisione degli ordini – Il beneficio generali di una localizzazione precisa dell'inventario nel magazzino e della rotazione dell'inventario FIFO è una maggiore precisione degli ordini. Inoltre, il costo di un ordine impreciso per un distributore alimentare è significativo. Quando un cliente ha bisogno di un prodotto, si aspetta che venga consegnato nel giorno stabilito. Se viene consegnato un ordine impreciso a un cliente, è necessaria una costosa consegna di emergenza apposita per soddisfare il cliente (considerando che la consegna corretta in una data successiva non rientra tra le opzioni, in quanto al cliente serve il prodotto in quel giorno). Il costo per rimediare a un ordine errato va in media tra i 100 e i 500€. I magazzini tradizionali possono incorrere in diversi errori di raccolta al giorno. I sistemi automatizzati possono incorrere in un errore di raccolta una volta al mese.

Alto tasso di preparazione degli ordini – A causa della grande precisione dell'inventario con il magazzino automatizzato, il tasso di preparazione degli ordini (abilità di completamento degli ordini) si avvicina al 100%.

Le verifiche del peso aggiungono ulteriore precisione – I sistemi automatizzati solitamente includono bilance automatiche in linea. Queste bilance verificano il peso dei carichi, rilevando subito un potenziale problema di precisione.

Rotazione FIFO – Grazie al controllo computerizzato dell'inventario nel magazzino automatizzato, la freschezza dei prodotti è garantita dalla rotazione dell'inventario FIFO. Ciò riduce sensibilmente i problemi con i prodotti scaduti. Con i magazzini tradizionali, gli operatori dei carrelli elevatori potrebbero non prendere sempre l'inventario meno recente quando si eseguono attività di preparazione degli ordini.

Controllo dei prodotti "in quarantena" – Con il sistema automatizzato, l'inventario in quarantena viene elettronicamente bloccato.

Maggiore integrità dei prodotti – Con il sistema automatizzato, i pallet vengono distanziati in modo ottimale affinché l'aria congelata possa circolare adeguatamente, assicurando una conservazione di qualità del prodotto congelato.

Maggiore reputazione dell'assistenza – I clienti si aspettano degli ordini precisi una volta stabilito il trend e diventeranno meno propensi a incolpare il distributore per l'errore, dato che la precisione degli ordini è così alta. La maggior parte delle volte, i clienti realizzeranno che in realtà sono stati loro a commettere l'errore.

Forza la disciplina delle operazioni – Un sistema automatizzato forza la disciplina del sistema, affinché ci siano poche possibilità di collocare un prodotto nella posizione errata.