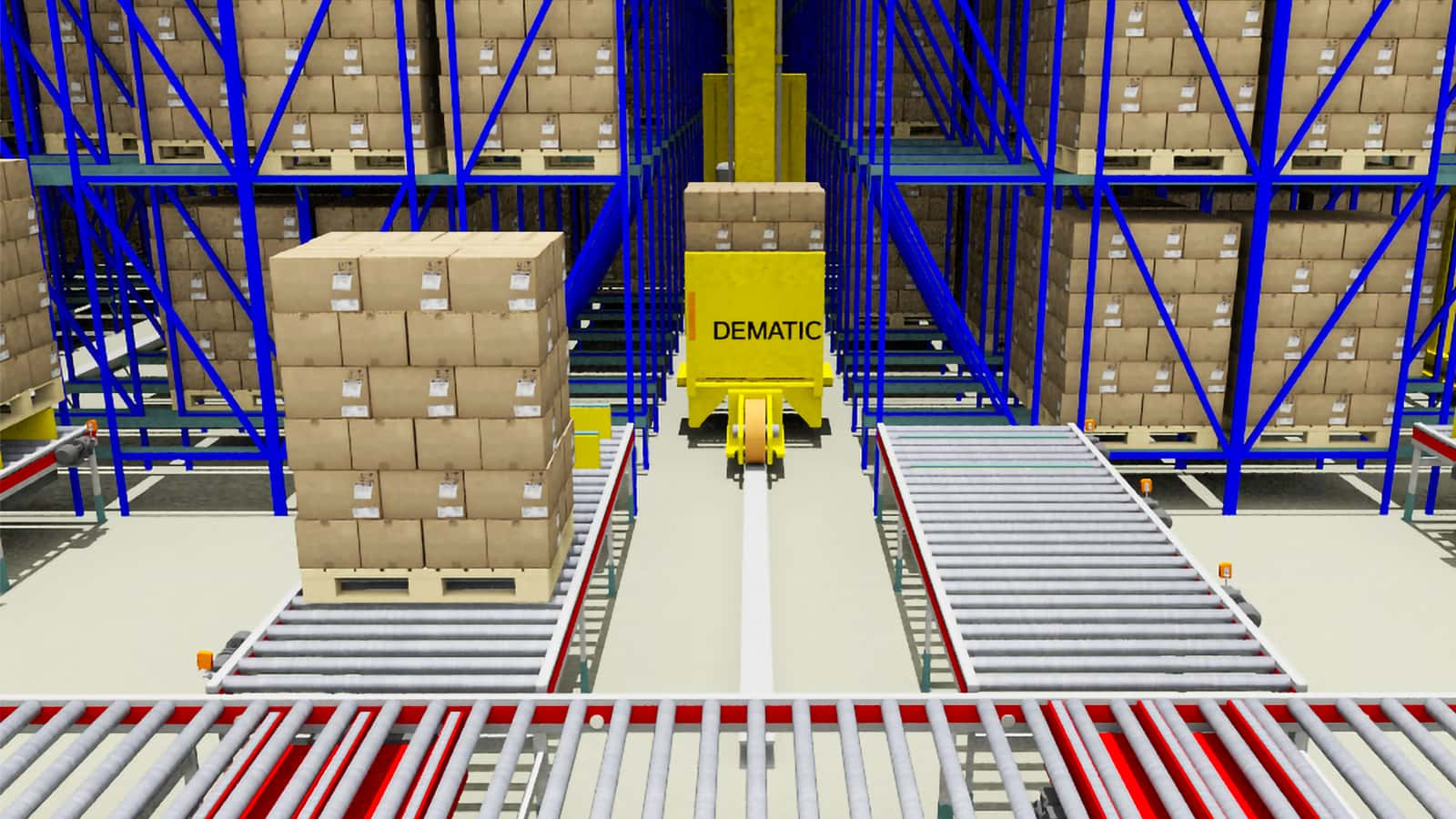

Magazyn z regulacją temperatury przechowywania

Automatyzacja kontra tradycyjne warunki

Argumenty biznesowe przemawiające za automatyzacją magazynu z możliwością regulacji temperatury, czy to w postaci mroźni czy chłodni, są silniejsze niż kiedykolwiek. Coraz więcej firm zajmujących się dystrybucją żywności i napojów rewiduje konstrukcję swoich tradycyjnych magazynów. Oto najważniejsze korzyści płynące z wprowadzenia wyższego stopnia automatyzacji w porównaniu z tradycyjnymi magazynami z regulacją temperatury przechowywania:

Mniejsza powierzchnia obiektu – ponieważ w zautomatyzowanym magazynie stosuje się wysokie składowanie, wymagana jest mniejsza powierzchnia magazynowa. Powierzchnia obiektów jest na ogół o 25% mniejsza aniżeli w przypadku tradycyjnych magazynów.

Mniejsze wymagania przestrzenne – ponieważ zautomatyzowany magazyn wykazuje znaczny stopień upakowania, można przechowywać taką samą ilość zapasów na mniejszej liczbie metrów sześciennych. Można zaoszczędzić w przybliżeniu od 25 do 35% przestrzeni.

Korzyści podatkowe – konstrukcja zautomatyzowanego budynku na ogół opiera się na regałach pełniących funkcję stojaków. W odróżnieniu od regałów stojących w tradycyjnym magazynie, regały jako element nośny konstrukcji obiektu kwalifikują się do ulgi podatkowej. (Można je amortyzować jako maszyny, co wiąże się z większymi odliczeniami podatkowymi).

Oszczędność energii – koszty operacyjne nakładów energetycznych są obniżone z uwagi na zwarte upakowanie towarów w zautomatyzowanym magazynie (można przechowywać więcej towarów w przestrzeni mroźni). Koszty nakładów energetycznych na chłodzenie przewyższają koszty ogrzewania. Największe straty ciepła następują przez dach. Obiekty typu AS/RS mają mniejsza powierzchnię pokryć dachowych. Oszczędności z tytułu wydatków energetycznych wynoszą od 35 do 50% w magazynie zautomatyzowanym. (Uwaga: prawdopodobnie nadal utrzyma się trend wzrostu cen energii).

Ulepszona kontrola wejścia/wyjścia w mroźni – Drzwi do zautomatyzowanej mroźni są mniejsze i krócej się otwierają, co zapewnia dodatkową efektywność operacyjną poprzez oszczędność energii.

Minimalizacja narażenia na trudne warunki środowiskowe – Nie ma konieczności, by zautomatyzowaną mroźnię obsługiwali pracownicy. Zamiast tego, realizacja zamówień i konsolidacja ładunków odbywa się w dokach wysyłkowych/odbiorczych w temperaturze otoczenia. Wyeliminowanie konieczności pracy w surowym środowisku mroźni oznacza poprawę ergonomii pracowników, wzrost wydajności pracy i koniec problemów z rekrutacją pracowników związanych z obsadzaniem stanowisk wymagających pracy w mroźni. Wskaźnik rotacji pracowników na stanowiskach związanych ze środowiskiem mroźni jest zazwyczaj wysoki.

Mniej rozmrażania – Tradycyjny magazyn wymaga rozmrażania raz dziennie, magazyn zautomatyzowany - raz w tygodniu. Przekłada się to na oszczędność energii.

Ograniczone szkody – Ponieważ zautomatyzowany magazyn nie wymaga obsługi za pomocą ręcznie obsługiwanych wózków widłowych, można wyeliminować uszkodzenia regałów, produktów, drzwi mroźni oraz obiektu. (Naprawa uszkodzeń regałów jest kosztowna). Średnio raz w miesiącu w tradycyjnej mroźni może być konieczna wymiana drzwi z powodu uszkodzenia przez wózek widłowy.

Kontrola czasu przestoju – W tradycyjnym magazynie, jeśli pracownicy nie są dostępni, obsługa ustaje. Jeśli technologia przestaje działać, kierownictwo ma bezpośrednią możliwość przywrócenia jej działania.

Zwiększone bezpieczeństwo – W alejkach zautomatyzowanego magazynu nie mogą przebywać ludzie, co eliminuje problemy związane z bezpieczeństwem. W tradycyjnych magazynach ręcznie obsługiwane wózki widłowe stwarzają zagrożenie dla bezpieczeństwa.

Zwiększona dokładność zapasów – Dokładna komputerowa kontrola lokalizacji zapasów w zautomatyzowanym magazynie eliminuje błędne odkładanie towarów przy ręcznym rozmieszczaniu towarów przy użyciu wózków widłowych. (W przypadku tradycyjnego magazynu może się zdarzyć, że zapasy chwilowo „zagubią się” w magazynie). Ponadto, dokładność lokalizacji zapasów przekłada się na atut mroźni, dzięki któremu można pozyskać kontrakty 3PL. Potencjalni klienci 3PL przychylnie odnoszą się do usługodawców, którzy wdrażają technologię zapewniającą bardzo wysoką dokładność lokalizacji zapasów.

Pominięcie spisu z natury – Dzięki automatyzacji magazynu, nie jest konieczne przeprowadzanie spisów inwentaryzacyjnych. Dzięki temu można ograniczyć koszty operacyjne.

Zwiększona dokładność realizacji zamówień – Ogólną korzyścią wynikającą z dokładnej lokalizacji zapasów w magazynie i rotacji zapasów według metody FIFO jest poprawa dokładności realizacji zamówień. Ponadto dystrybutor żywności musi ponieść znaczące koszty dostawy nieprawidłowego zamówienia. Jeśli klient potrzebuje dostawy żywności, musi ją otrzymać dokładnie tego dnia, na kiedy ją zamówił. Jeśli klientowi dostarczono błędne zamówienie, jego zadowolenie wymaga kosztownej, awaryjnej dostawy w trybie przyspieszonym (wysyłka skorygowanego zamówienia w późniejszym terminie nie wchodzi w grę, klient potrzebuje produktu jeszcze tego samego dnia). Koszt sprostowania błędnego zamówienia wynosi średnio od 100 do 500 dolarów. W tradycyjnych magazynach dochodzi do kilku błędnych przypadków kompletacji dziennie. Systemy zautomatyzowane wykazują częstotliwość nieprawidłowej kompletacji raz na miesiąc.

Wysoki poziom realizacji zamówień – Dzięki wysokiej dokładności lokalizacji zapasów w zautomatyzowanym magazynie wskaźnik realizacji zamówień (zdolność do wypełnienia zamówień) zbliża się do 100%.

Kontrolne ważenie zwiększa dokładność – Na ogół systemy zautomatyzowane mają wbudowaną zautomatyzowaną wagę. Dzięki zastosowaniu wag można weryfikować obciążenie, wychwytując ewentualne rozbieżności.

Rotacja według metody FIFO – Komputerowa kontrola zapasów w zautomatyzowanym magazynie zapewnia świeżość produktów dzięki rotacji zapasów według metody FIFO. W ten sposób, w znaczący sposób można ograniczyć przypadki przeterminowania się produktów. W tradycyjnym magazynie kierowcy wózków widłowych, wykonując zadania związane z realizacją zamówień, nie zawsze mogą najpierw pobierać najstarsze zapasy.

Kontrola nad produktami o wyłączonej dostępności do sprzedaży – Dzięki zautomatyzowanemu rozwiązaniu, zapasy, których widoczność do sprzedaży należy wyłączyć, są blokowane elektronicznie.

Większa trwałość produktu – Dzięki zautomatyzowanemu systemowi palety są rozmieszczone optymalnie, zapewniając odpowiednią cyrkulację powietrza w mroźni, co gwarantuje wysoką jakość przechowywania produktów zamrożonych.

Poprawa reputacji usług – Klienci spodziewają się, że otrzymają dokładnie to, co zostało zamówione. Ponieważ przyjął się trend wysokiej dokładności zamówień, klienci są mniej skłonni w pierwszej kolejności obwiniać dystrybutora za błąd. W większości przypadków klienci odkrywają, że błąd nastąpił po ich stronie.

Wymuszenie dyscypliny operacyjnej – Zautomatyzowany system wprowadza usystematyzowaną dyscyplinę, sprawiając, że zachodzi niewielkie prawdopodobieństwo nieprawidłowego rozmieszczenia towaru.